Obiettivo

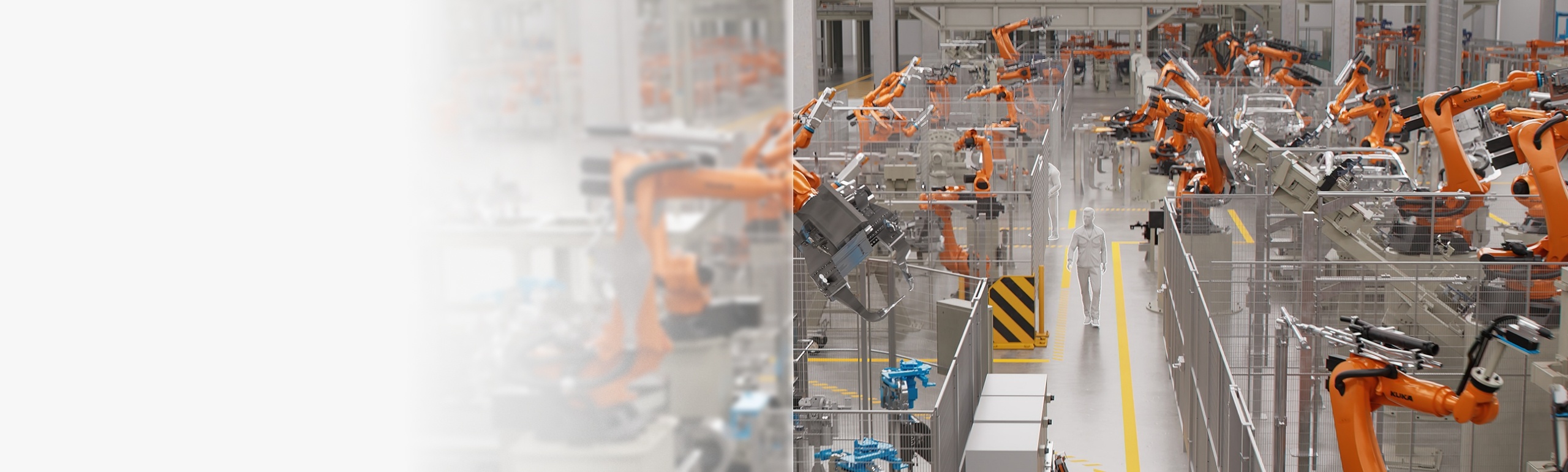

BMW Group sta ridefinendo la pianificazione e l'ottimizzazione della produzione in fabbrica con i gemelli digitali creati con NVIDIA Omniverse™ e OpenUSD. Già diversi anni prima che inizi la produzione, i progettisti lavorano in fabbriche virtuali per ottimizzare i layout nonché i sistemi robotici e logistici per la produzione. Le fabbriche virtuali di BMW si estendono su oltre un milione di metri quadrati, una superficie che equivale a 140 campi da calcio, e supportano gli addetti alla progettazione e alla gestione dei processi ogni giorno.

Cliente

BMW Group

Caso d'uso

Simulazione/modellazione/progettazione

Prodotti

NVIDIA Ominiverse Enterprise

Gli sviluppatori del BMW Group hanno scelto NVIDIA Omniverse per creare gemelli digitali che stanno trasformando la pianificazione delle fabbriche in tutto il mondo.

Il team BMW ha utilizzato OpenUSD e il kit di sviluppo software Omniverse per sviluppare FactoryExplorer, una piattaforma di digital twin che consente ai progettisti di collaborare in tempo reale e aiuta gli utenti a ottimizzare il layout e la progettazione dei complessi sistemi di produzione nonché a sviluppare robot autonomi e applicazioni di intelligenza artificiale visiva prima dell'effettiva implementazione nel mondo reale.

- La pianificazione ottimizzata delle fabbriche e l'elevata efficienza dei processi consentiranno un risparmio del 30%

- Riduzione delle richieste di modifica e degli investimenti di capitale

- Collaborazione in tempo reale tra team e aree di specializzazione

- Maggiore stabilità nel lancio dei prodotti

Creare una nuova suite di strumenti per le fabbriche software-defined

Nello stabilimento virtuale Debrecen di BMW, la potenza e l'agilità della pianificazione degli impianti di produzione industriale sono immediatamente chiare. Utilizzando FactoryExplorer, una piattaforma creata con le tecnologie Omniverse, gli addetti alla pianificazione della logistica e della produzione possono progettare i layout delle fabbriche e ottimizzare la logistica e i processi in un gemello digitale della fabbrica. Ciò consente al team di eseguire attività come la visualizzazione e l'identificazione del posizionamento ottimale dei robot in spazi ristretti.

Gli addetti alla progettazione delle fabbriche svolgono un ruolo fondamentale nella pianificazione e nelle operazioni degli stabilimenti aziendali in tutto il mondo. Il loro lavoro è altamente complesso e richiede una media di tre modifiche a settimana in oltre trenta fabbriche. Inoltre, anche il più piccolo errore di calcolo può causare costi significativi nel mondo reale.

Utilizzando gli ambienti virtuali, è possibile pianificare e ottimizzare i processi di produzione prima dell'effettiva realizzazione nel mondo reale, modificare il layout e investire in spese di capitale. Questo approccio riduce notevolmente i costi e i periodi di inattività causati da ordini di modifica e dalla riottimizzazione dei flussi procedurali negli impianti esistenti. I costi legati alla chiusura di una fabbrica o addirittura di singole porzioni di una linea di assemblaggio possono essere enormi.

Gli addetti alla pianificazione delle fabbriche hanno specializzazioni e livelli di esperienza con software complessi di diverso livello. Offrire una piattaforma altamente intuitiva e utilizzabile senza il bisogno di istruzioni dettagliate era fondamentale. Sfruttando le tecnologie Omniverse, BMW ha creato un'esperienza utente personalizzabile per la pianificazione che consente ai team di concentrarsi sulle funzioni più rilevanti e sulle attività più cruciali all'interno delle fabbriche virtuali.

Quando i dati vengono automaticamente convertiti nel formato USD, gli utenti BMW possono pubblicarli sulla piattaforma digital twin e utilizzarli insieme ai dati provenienti da altre fonti

Oltre a consentire la collaborazione in tempo reale, OpenUSD consente l'assemblaggio non distruttivo dei dati da numerose fonti come livelli individuali. Diversi utenti possono modificare l'impianto su più livelli contemporaneamente e le modifiche non vanno a impattare il lavoro di colleghi e colleghe. Il livello più forte prevale nella composizione, ma i dati del livello più debole rimangono comunque accessibili.

La piattaforma Factory Builder ha trasformato il modo in cui i team di BMW collaborano ai progetti, migliorando la produttività, semplificando la comunicazione e aumentando l'agilità nel rispondere alle mutevoli esigenze di mercato. Invece di incontrarsi in una sede fisica, i team ora possono collaborare all'interno dei gemelli digitali della fabbrica.

Scopri come le tecnologie della piattaforma NVIDIA Omniverse e della piattaforma NVIDIA AI possono aiutarti a creare i digital twin industriali e trasformare le tue operazioni.