Ziel

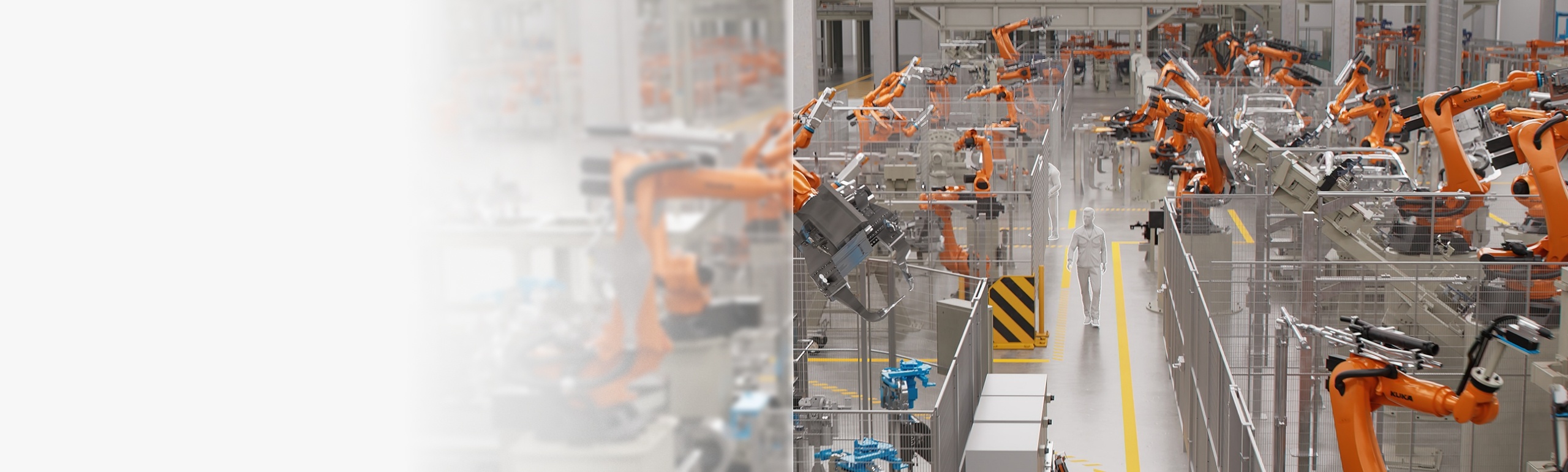

Die BMW Group definiert die Planung und Optimierung von Automobilfabriken in der Produktion mit digitalen Zwillingen, die mit NVIDIA Omniverse™ und OpenUSD entwickelt wurden, neu. Jahre vor Produktionsbeginn arbeiten Fabrikplaner in virtuellen Fabriken, um Layouts, Robotik und Logistiksysteme für die Fertigung zu optimieren. Die virtuellen Fabriken von BMW umfassen eine Fläche von über 1 Million Quadratmetern – etwa 140 Fußballfeldern – und unterstützen Planer, die täglich Design- und Prozessänderungen vornehmen.

Kunde

BMW Group

Anwendungsfall

Simulation/Modellierung/Design

Produkte

NVIDIA Ominiverse Enterprise

Entwickler der BMW Group haben NVIDIA Omniverse genutzt, um digitale Zwillinge zu entwickeln, die die Fabrikplanung weltweit verändern.

Das BMW-Team nutzte OpenUSD und das Omniverse Kit SDK, um FactoryExplorer zu entwickeln – eine Plattform für digitale Zwillinge, die es Fabrikplanern ermöglicht, in Echtzeit zusammenzuarbeiten. Dies hilft Benutzern, das Layout und das Design von komplexen Fertigungssystemen zu optimieren und autonome Roboter- und Visions-KI-Anwendungen vor der Bereitstellung in der realen Welt zu entwickeln.

- Prognostizierte Einsparungen von 30 % durch optimierte Fabrikplanung und hocheffiziente Prozesse

- Reduzierung von Änderungsanweisungen und Kapitalinvestitionen

- Echtzeit Zusammenarbeit zwischen verschiedenen Teams und Fachgebieten

- Verbesserte Stabilität bei Produkteinführungen

Entwicklung einer neuen Tool-Suite für softwaredefinierte Fabriken

Das virtuelle Werk von BMW in Debrecen zeigt die Leistungsfähigkeit und Flexibilität der Planung industrieller Fertigungsanlagen, die hautnah erlebt werden kann. Mit FactoryExplorer, einer Plattform, die mit Omniverse-Technologien entwickelt wurde, planen Logistik- und Produktionsplaner Fabriklayouts, Logistik und Prozesse in einem digitalen Zwilling der Fabrik. Dies ermöglicht es dem Team, Aufgaben wie die Visualisierung und Identifizierung der optimalen Platzierung für Roboter in beengten Räumen zu erledigen.

Ein Team von Fabrikplanern spielt eine Schlüsselrolle bei der Planung und dem Betrieb der Fabriken des Unternehmens weltweit. Ihre Berufe sind hochkomplex, da jeder Planer im Durchschnitt drei Änderungen pro Woche in über 30 Fabriken vornimmt. Selbst die geringsten Fehlkalkulationen oder Fehler können zu erheblichen realen Kosten führen.

Mithilfe virtueller Umgebungen können sie Produktionsprozesse planen und optimieren, bevor sie reale Konstruktionen, Layout-Änderungen und Kapitalausgaben durchführen. Dieser Ansatz reduziert die Kosten und Produktionsausfallzeiten, die durch Änderungsaufträge und Neuoptimierungen von Prozessabläufen in bestehenden Anlagen verursacht werden, erheblich. Die Kosten für die Stilllegung einer Fabrik oder sogar von Teilen von Montagelinien können enorm sein.

Fabrikplaner verfügen über verschiedene Spezialisierungen und Fachkenntnisse im Bereich komplexer Software. Die Bereitstellung einer hochintuitiven Plattform, die ohne umfangreiche Anweisungen genutzt werden kann, war von größter Bedeutung. BMW hat unter Einsatz von Omniverse-Technologien ein anpassbares Benutzererlebnis für Planungsteams entwickelt, das es diesen ermöglicht, sich auf ihre relevanten Funktionen und die wichtigsten Aufgaben innerhalb der virtuellen Fabriken zu konzentrieren.

Da die Daten automatisch in Universal Scene Description (USD) umgewandelt werden, können BMW-Nutzer sie auf ihrer digitalen Zwillingsplattform veröffentlichen und neben Daten aus anderen Quellen nutzen.

Neben der Echtzeit-Zusammenarbeit ermöglicht OpenUSD die zerstörungsfreie Zusammenstellung von Daten aus zahlreichen Quellen als individuelle Schichten. Verschiedene Benutzer können die Fabrik auf verschiedenen Schichten gleichzeitig ändern, und ihre Änderungen werden die Arbeit von Kollegen nicht beeinträchtigen. Die stärkere Ebene wird sich in der Zusammensetzung durchsetzen, die Daten der schwächeren Ebene bleiben jedoch zugänglich.

Die Factory Builder Plattform hat die Art und Weise verändert, wie die Teams von BMW an Projekten zusammenarbeiten, was zu einer verbesserten Produktivität, einer optimierten Kommunikation und einer größeren Flexibilität bei der Anpassung an sich wandelnde Marktanforderungen geführt hat. Anstatt sich an einem physischen Ort zu treffen, können die Teams jetzt innerhalb ihrer digitalen Fabrikzwillinge zusammenarbeiten.

Erfahren Sie, wie NVIDIA Omniverse und NVIDIA KI-Plattform-Technologien Ihnen helfen können, Ihre eigenen industriellen digitalen Zwillinge zu entwickeln und Ihre Betriebsabläufe zu optimieren.